以下为精要功能说明,全面的生管功能,请向本公司索要生管功能清单。

精控天桥积纸

采用喷墨技术,精准测算天桥积纸长度。在剩余长度不多时,再次喷墨补正,可使换纸精确度达到1米,从而最小化切废损耗。

在生管使用实践中,由于使用喷墨精准计算剩余长米,可给自动接纸机准确的指令,多层换纸接头可以恰到好处地留在一张切废长度内。(如右图)

设定最大控速

由于瓦线上的各设备的执行时间不同,比如横切刀最高频率、纵切排刀时间、堆码机执行时间等,换算出瓦线热板的最大控速,并始终控制处于限速的最大值。

目标车速的实现及控制原理:

生管系统依据以下因素:

1、订单材质最高运行车速;2、单面机极限车速;3、热板极限车速;4、纵切机的极限换单时间;5、横切机的极限换单时间;6、堆码机的极限换单时间。

计算出当前订单的最高运行速度以及最高换单速度,生管系统在自动车速状态下以最高速度作为目标速度。在无人工干预的前提下,生管系统控制单面机和热板以计算出来的最高车速运行生产及换单。

连通后段工序

生管系统不仅用于管理瓦线,也起到承上启下作用——输出货物的去向及存储位置,也指导后工序(印刷机、装车位)信息对接。

由生管打印纸板标签是一种惯常做法,以保持信息的及时性——纸板堆积时,去向位置信息可即时打印在标签上,或通过LED显示屏告知货物流向位置。不论是卖板直接进入待装区,还是进入印前暂存区,均能及时显示货物流向信息。

数据支持决策

生管系统忠实记录的瓦线运行信息,可以为用户提供丰富的研判依据,是否多产?有否降耗空间?用数据支持决策。

以下晨龙为某公司瓦线生产数据提供的分析建议案例——按照现有生产数据,是否值得换成双纵切配置?经济效益如何,均有数据支持。

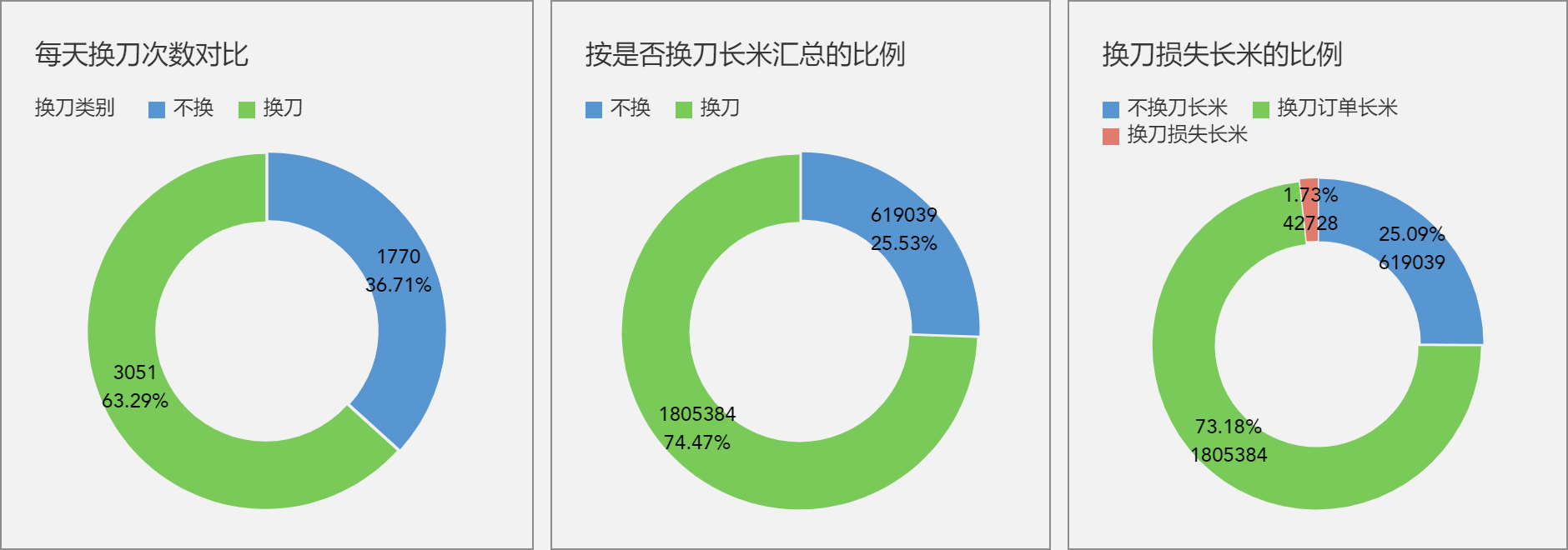

数据分析发现,统计期间共有1847笔订单的压线尺寸会产生变化(指下一笔订单压线尺寸不同而需要让纵切机调刀的情况),占当期总订单笔数的60.3%。需要调刀(换刀)的生产面积,占全部生产面积的71.62%。如果把每次纵切机调刀产生的切废按照14米来测算,此类废耗会占到总生产面积的1.52%。若当月生产500万平米,平均单价3元,总生产金额为1500万,换刀废耗可达22.8万元(换算重量约为50吨)。

换刀切废成为废纸,按照以纸板货值计损失,损失率约为70%,损失金额为:15.96万元。

若按原纸价值计算损耗,损失率约为60%,损失金额约为12万元。

采用双纵切机方式切换压线,理论废耗可仅为1刀,可避免上述损耗的95%,可有效降低生产线的“系统损耗”,每年节约的原纸净损耗为100万元级别。

深圳MHF生产线数据分析结论:

1、从1.8米生产数据来看,车速基本维持稳定,表明生产及管理工况维持在一个稳定水平当中。

2、数据中存在两处值得挖掘的现象:【现象一】是因压线纵切换刀导致的固定损耗占比约为1.52%;【现象二】是有不能忽视的产线“多产”现象,占比达到2.26%。初步分析是由【现象一】导致的,即【现象二】包含了【现象一】。

3、由此可以推定2.5米生产也会有同样的原因,基于大线的固定损耗一定会偏高推测,同等类别的损耗率一定不会低于1.8米线。

综合结论:改善【现象一】是降低【现象二】的主要途径,这将有助于提升经营净效益约1%。

以上分析,仅供参考。